Caracol, la scaleup nata nel 2017 da quattro fondatori provenienti dalle università Politecnico di Milano, Cattolica e Bocconi annuncia un nuovo stadio nella sua vita che corrisponde a una vera e propria evoluzione.

Il percorso di perpetua innovazione condotto da Caracol è iniziato sette anni fa, quando i suoi quattro co-fondatori hanno iniziato a studiare il potenziale del large-format additive manufacturing, quindi la stampa 3D di grande formato. Sin dal primo giorno volevano capire come poter superare i limiti delle esistenti tecnologie di stampa 3D, per rispondere meglio alle necessità dei clienti nei più avanzati settori industriali.

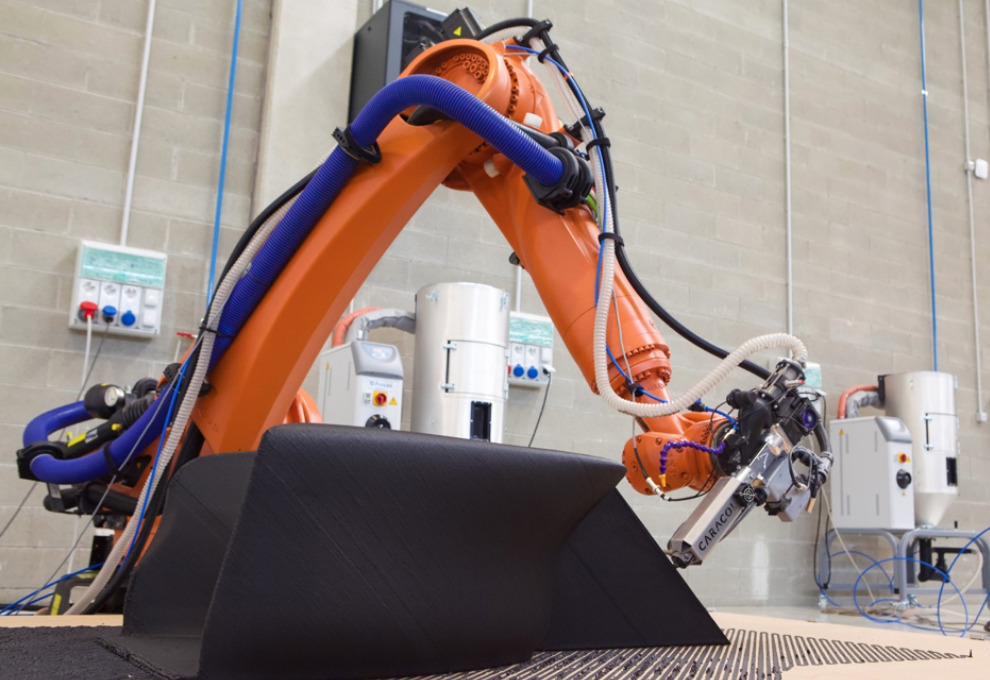

“La nostra missione era quella di sviluppare soluzioni per il superamento dei limiti dimensionali della stampa 3D – dice a Startupbusiness Francesco De Stefano, co-fondatore e CEO della scaleup – e lo abbiamo fatto sfruttando i vantaggi del processo e della flessibilità dei sistemi robotici a sei assi”.

Questo percorso ha portato Caracol a crescere da startup a scaleup, fino al lancio della nuova identità visuale e di una nuova direzione ed evoluzione del business.

“L’evoluzione è cuore di tutto ciò che facciamo ogni giorno, siamo impegnati ad attraversare un’evoluzione tecnologica e organizzativa, e portare la tecnologia LFAM nei settori più avanzati come per esempio quelli dell’aerospazio, dell’automotive, della nautica, delle costruzioni, dell’arte, del design, dell’energia”.

Il lancio della nuova fase vuole mettere in luce un momento chiave di questo cambiamento: Caracol ha traslocato in una nuova casa, la sede si è spostata a Barlassina (MB), il team è cresciuto e nuove tecnologie sono state introdotte, al centro di questa evoluzione c’è l’annuncio del lancio della commercializzazione di Heron AM.

“Siamo partiti con lo sviluppo dei progetti, abbiamo fatto crescere il team, lavoriamo sull’espansione internazionale e abbiamo iniziato a intuire l’opportunità di portare le macchine dai clienti e non solo i progetti nel nostro sito e da qui si è sviluppato Heron AM, il simbolo tangibile della nostra evoluzione,” dice De Stefano.

Heron AM è la piattaforma integrata hardware e software di large-format additive manufacturing, sviluppata al 100% in-house da Caracol ed è ora disponibile sul mercato. Caracol continuerà a lavorare con i suoi clienti per identificare applicazioni, opportunità, e produrre i più complessi componenti, aspetto fondamentale per poter continuare ad accelerare lo sviluppo tecnologico, ma fornirà anche la possibilità ai propri clienti di internalizzare questa tecnologia nei propri spazi produttivi. Questo è uno step fondamentale che permetterà di delocalizzare la produzione nei siti dei clienti, e sfruttare appieno i benefici della stampa 3D e della produzione digitale, che portano verso una produzione globale decentrata.

Heron AM è piattaforma composta da diversi elementi, che permettono di garantire standard di qualità, precisione, e performance presso i clienti. La piattaforma è stata sviluppata con un approccio “application-first”; infatti Caracol è sempre stata la prima utente dei sistemi che mette a punto, cosa che ha permesso di conoscere al meglio le sfide che i clienti vivono quotidianamente nell’utilizzo di tecnologie LFAM. A seguito di anni di ricerca e sviluppo, oltre 29000 ore di stampa, e più di 150 progetti per clienti in settori avanzati, la scaleup ha messo a punto una tecnologia che incontra le esigenze di clienti che operano nei settori più avanzati.

Il nuovo HQ a Barlassina ospita ora una crescente squadra con oltre 35 persone con competenze ed esperienza molto diverse tra loro, lo spazio ospita anche sette delle piattaforme proprietarie Heron AM, nelle loro varie configurazioni, come per esempio: cella a temperatura e umidità controllata per polimeri ad altre prestazioni o la struttura con settimo asse per estendere alla produzione di parti fino ai 15 metri. Nello spazio vi sono anche un’area dedicata alla post-produzione, con CNC robotica, e un dipartimento di controllo qualità, con tecnologie all’avanguardia per ispezione e verifica sia del processo che di tutti i componenti prodotti, in accordo con le direttive dello standard AS/EN 9100.

Il CEO di Caracol sottolinea anche come questo tipo di approccio abbia anche il fondamentale vantaggio di essere compatibile con l’ambiente: “la manifattura additiva riduce praticamente a zero gli sprechi in ottica di economia circolare, consente di realizzare prodotti del tutto nuovi partendo da scarti come possono essere per esempio le capsule del caffè o i flaconi del detersivo”.

© RIPRODUZIONE RISERVATA